О предприятии

Производственные мощности предприятия

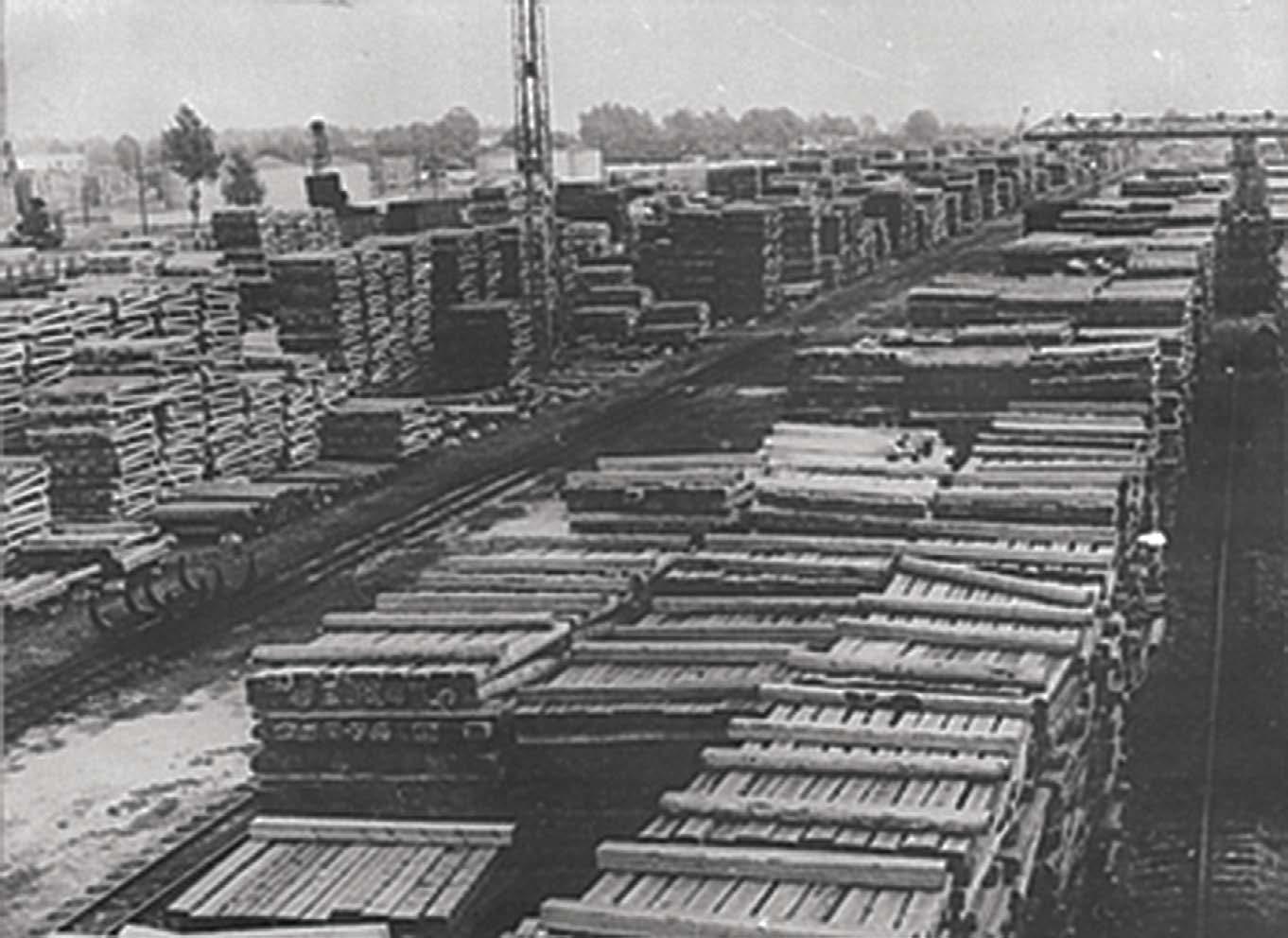

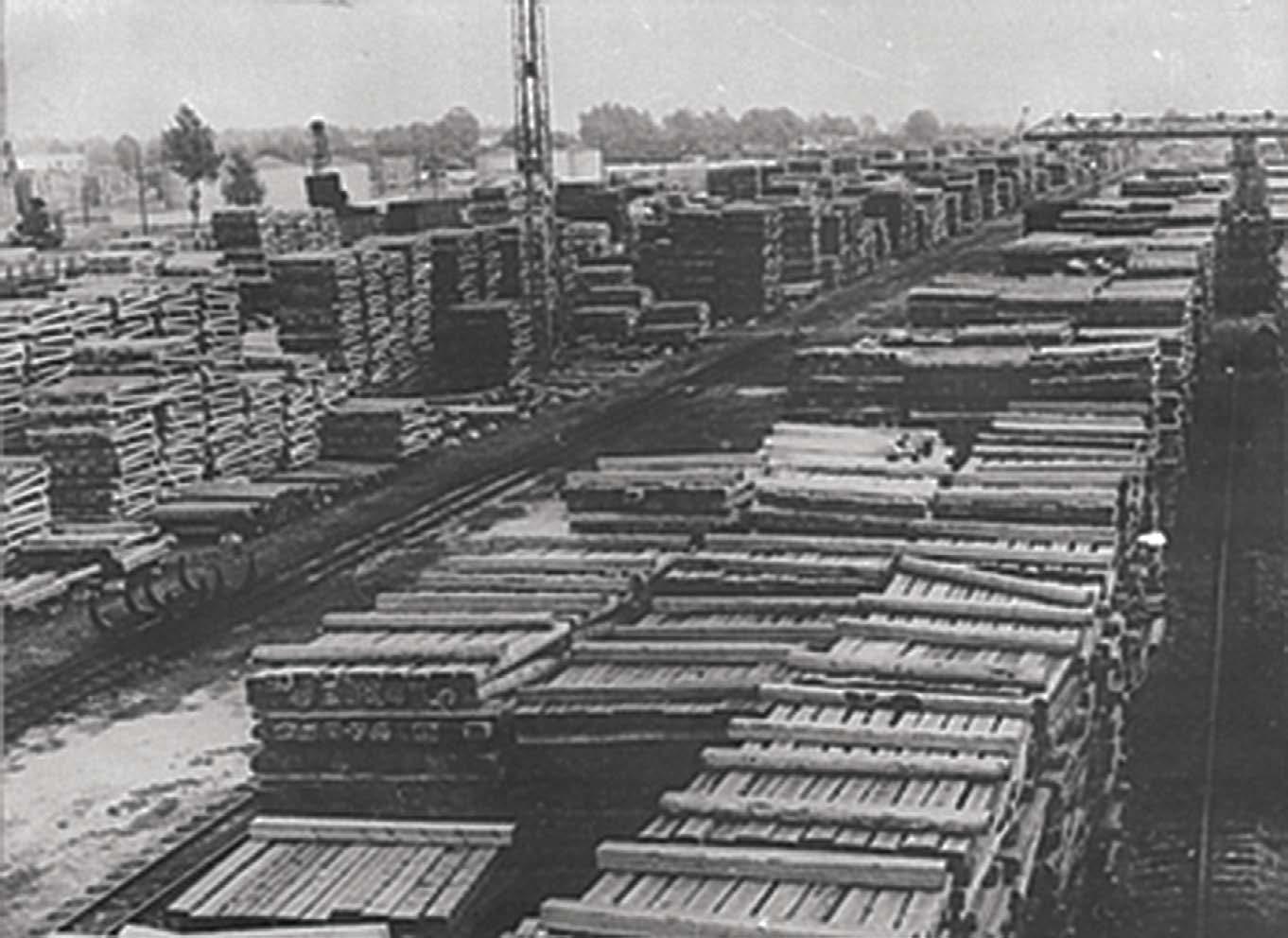

ООО «РИМВУД ПРО» - профильное специализированное предприятие, занимающееся консервацией древесины в промышленных масштабах. Завод располагает производственными мощностями, позволяющими пропитывать в год до 60 тыс. м3 шпалопродукции и до 25 тыс. м3 деревянных опор для линий электропередач (ЛЭП) и электросвязи (ЛЭС).

Производственные мощности завода:

- Производственные и складские площади - 11 Га,

- Подъездные и маневровые железнодорожные пути протяженностью более 5 км

- 5 козловых кранов грузоподъемностью от 10 тн,

- 1 железнодорожный кран грузоподъемностью 16 тн,

- 2 автоклава, предназначенных для пропитки шпалопродукции и опор ЛЭП и ЛЭС креозотом (масляными антисептиками),

- 2 автоклава, предназначенных для пропитки опор ЛЭП и ЛЭС водорастворимыми антисептиками группы ССА,

- 4 маневровых цилиндра, позволяющие вести одновременную пропитку как масляными, так и водорастворимыми антисептиками,

- 2 сушильные камеры «Katres 150» и одна сушильная камера «Katres 60» с общим объёмом полезной загрузки 360 м3,

- Окорочная линия «Morbark C-40».

На заводе работает более 100 высококвалифицированных специалистов.

Принципы работы:

- строгий входной контроль за поставляемым сырьем и материалами,

- обеспечение стабильно высокого качества выпускаемой продукции,

- своевременные поставки продукции потребителям,

- применение обоснованной ценовой и гибкой сбытовой политики предприятия в отношении покупателей,

- использование наряду с традиционными инновационных методов консервации древесины,

- внедрение передовых технологий производственного процесса и управления предприятием,

- постоянная работа над расширением ассортимента выпускаемой продукции.

Предпропиточное качество древесины и качество самой пропитки поддерживаются на уровне, требования к которому определены действующими ГОСТами и иными нормативами и подтверждается соответствующими сертификатами и декларациями.

Завод на протяжении всей своей истории удерживает технологическое лидерство и в настоящее время является уникальным для России по ряду показателей:

ООО «РИМВУД ПРО» - единственное предприятие в России, которое активно работает как на рынке шпал, так и на рынке столбов-опор;

ООО "РИМВУД ПРО" - уникальное предприятие, производящее пропитку древесины как масляными, так и водорастворимыми антисептиками.

Производственные мощности предприятия

ООО «РИМВУД ПРО» - профильное специализированное предприятие, занимающееся консервацией древесины в промышленных масштабах. Завод располагает производственными мощностями, позволяющими пропитывать в год до 60 тыс. м3 шпалопродукции и до 25 тыс. м3 деревянных опор для линий электропередач (ЛЭП) и электросвязи (ЛЭС).

Производственные мощности завода:

- Производственные и складские площади - 11 Га,

- Подъездные и маневровые железнодорожные пути протяженностью более 5 км

- 5 козловых кранов грузоподъемностью от 10 тн,

- 1 железнодорожный кран грузоподъемностью 16 тн,

- 2 автоклава, предназначенных для пропитки шпалопродукции и опор ЛЭП и ЛЭС креозотом (масляными антисептиками),

- 2 автоклава, предназначенных для пропитки опор ЛЭП и ЛЭС водорастворимыми антисептиками группы ССА,

- 4 маневровых цилиндра, позволяющие вести одновременную пропитку как масляными, так и водорастворимыми антисептиками,

- 2 сушильные камеры «Katres 150» и одна сушильная камера «Katres 60» с общим объёмом полезной загрузки 360 м3,

- Окорочная линия «Morbark C-40».

На заводе работает более 100 высококвалифицированных специалистов.

Принципы работы:

- строгий входной контроль за поставляемым сырьем и материалами,

- обеспечение стабильно высокого качества выпускаемой продукции,

- своевременные поставки продукции потребителям,

- применение обоснованной ценовой и гибкой сбытовой политики предприятия в отношении покупателей,

- использование наряду с традиционными инновационных методов консервации древесины,

- внедрение передовых технологий производственного процесса и управления предприятием,

- постоянная работа над расширением ассортимента выпускаемой продукции.

Предпропиточное качество древесины и качество самой пропитки поддерживаются на уровне, требования к которому определены действующими ГОСТами и иными нормативами и подтверждается соответствующими сертификатами и декларациями.

Завод на протяжении всей своей истории удерживает технологическое лидерство и в настоящее время является уникальным для России по ряду показателей:

ООО «РИМВУД ПРО» - единственное предприятие в России, которое активно работает как на рынке шпал, так и на рынке столбов-опор;

ООО "РИМВУД ПРО" - уникальное предприятие, производящее пропитку древесины как масляными, так и водорастворимыми антисептиками.

Уникальная в своём роде история Рязанского шпалопропиточного завода начиналась во второй половине XIX века, в период, когда развитие железнодорожного хозяйства державы переживало настоящий бум. С тех самых пор и на протяжении уже более ста тридцати лет старейшее в России действующее предприятие по консервации древесины неизменно выпускает надёжную продукцию, пользующуюся на профильных рынках страны, ближнего и дальнего зарубежья стабильно высоким спросом.

Уникальная в своём роде история Рязанского шпалопропиточного завода начиналась во второй половине XIX века, в период, когда развитие железнодорожного хозяйства державы переживало настоящий бум. С тех самых пор и на протяжении уже более ста тридцати лет старейшее в России действующее предприятие по консервации древесины неизменно выпускает надёжную продукцию, пользующуюся на профильных рынках страны, ближнего и дальнего зарубежья стабильно высоким спросом.

Откуда есть пошла шпала рязанская.

В ответ на стремительно растущие потребности российской экономики и промышленности, начиная с 1851 г. одна за другой вводятся в строй Николаевская, Нижегородская, Рязанская, Ярославская и другие железные дороги, эксплуатация и текущее содержание которых постепенно оформляются в отдельную самостоятельную отрасль производства, куда входит и производство антисептированной шпалопродукции в частности. Дело в том, что при возведении первых железных дорог использовались шпалы из непропитанной древесины, причём самых разных пород. Так в ежегодных «Записках Императорского Русского технического общества» за 1901 год в отчёте сообщается, что «на Рязано-Уральской железной дороге, на станции Рязань были уложены осиновые шпалы… После пятилетней эксплуатации они выглядели совершенно сохранившимися». Однако в реальности подобного рода шпалы выходили из строя гораздо быстрее, и их постоянная замена приводила к крупным финансовым расходам и издержкам. Поэтому неудивительно, что почти с самого момента зарождения железных дорог постоянно принимались меры по поиску способов предотвращения или замедления загнивание шпал. Так при строительстве Николаевской дороги впервые в России применили антисептическую пропитку древесины под давлением. В 1848 - 1849 гг. пропитанные таким образом шпалы уложили на места многокилометровых линий по обоим путям. Такой подход в решении проблемы увеличения срока службы шпал определил развитие отрасли по консервации древесины на многие десятилетия вперёд, поскольку древесина в России как и прежде остаётся одним из самых доступных строительных материалов, обладая при этом рядом ценных рабочих характеристик и природных свойств. По мере совершенствования технологии промышленной консервации древесины стали возводиться специализированные предприятия - шпалопропиточные заводы. Один из них – Рязанский шпалопропиточный завод – был построен в 1884 г. по проекту талантливого русского инженера и предпринимателя Карла Фёдоровича фон Мекка. К тому времени в России уже работал ряд предприятий подобного профиля. Один завод находился в Волхове, три других – в непосредственной близости от строительства на Николаевской дороге. В 1877 г. также был запущен завод на Московско-Нижегородской железной дороге. Рязанский шпалопропиточный занял выгодное положение вблизи станции Рязань-Ока-Пристань, откуда с одной стороны производилась железнодорожная отгрузка готовой продукции, а с другой, со стороны Борковского затона, водным путём доставлялось сырьё, древесина из Рязанской и соседних с ней Тульской, Калужской, Тамбовской губерний. Новое предприятие комплектовалось самым передовым по тем временам оборудованием, в том числе из Германии, Дании, Бельгии. Соответственно, технологии пропитки применялись преимущественно зарубежные. Однако, на предприятии также активно велись самостоятельные научно-исследовательские работы по консервации древесины, испытанию различных типов антисептиков, совершенствовались способы их оптимального применения с учётом отечественных особенностей и условий эксплуатации деревянной шпалопродукции. Рязанский завод регулярно посещали многие ученые-железнодорожники, внесшие весомый вклад в развитие технологий консервации древесины для нужд железнодорожного хозяйства страны.

Через годы, через расстояния...

После национализации в 1918 г. завод перешел в собственность государства. Молодая страна Советов самоотверженно преодолевала трудности, вызванные Первой мировой и последовавшей за ней гражданской войны, что не могло не сказаться и на работе рязанского предприятия: изношенное оборудование, перебои с сырьём, отсутствие крупных заказов…. Так продолжалось вплоть до августа 1935 г., когда в Москве прошло всесоюзное совещание железнодорожников, на котором была принята обширная программа реконструкции и реструктуризации всего железнодорожного комплекса страны в условиях масштабной индустриализации народного хозяйства. С учётом роста международной напряжённости это оказалось весьма своевременным шагом. На предприятии началась активная модернизация прежнего, и поставки нового оборудования. О важности мероприятия говорит хотя бы тот факт, что для производства автоклавов закупалась крупповская сталь, и уже на готовое оборудование наносились специальные клейма Народного Комиссариата Внутренних Дел, напрямую курировавшего работу Наркомата путей сообщения. После начала Великой Отечественной войны, в октябре 1941 г. завод эвакуировался в г. Омск, где его объединили с местным шпалопропиточным заводом на станции Кулунда. Но уже в 1944 г. предприятие вернулось на прежнее место и в кратчайшие сроки возобновило производство шпалопродукции, в которой так остро нуждались и фронт, и тыл страны. В 1950 г. в рамках международного соглашения о репарациях из Германии на завод прибыло специальное шпалопропиточное оборудование. Также в распоряжение предприятия поступили два погрузочных паровых крана ПК-6. Для выгрузки сырья были смонтированы два козловых электрокрана грузоподъемностью 7,5 тонн. Появились новые паровозы узкой колеи и подвижной состав. Министерство путей сообщения организовало на базе Рязанского шпалопропиточного завода действующие курсы по подготовке мастеров пропитки, крановщиков и рабочих смежных специальностей. За 35 лет плодотворной деятельности эта, своего рода, школа профессионального мастерства подготовила и выпустила более тысячи первоклассных специалистов для работы на шпалопропиточных заводах страны. До 1960 г. рязанский шпалопропиточный, как и другие предприятия отрасли, входил в систему треста консервации древесины, который проявлял большую заботу о заводе: снабжал новым оборудованием, запасными частями, трубами, запорной арматурой. Трест постоянно реализовывал планы модернизации шпалопропиточных производств, соизмеряя их с растущими потребностями послевоенного развития страны. Так, например, в 1960 году объём пропитки шпалопродукции достиг 145 000 м3/год. Для сравнения это почти 1 500 000 шпал в год или 120 000 шпал в месяц. Однако, в этом же 1960 году трест упраздняется, и завод переходит в ведение Московской железной дороги. Десятилетие 1960-70 гг. выдалось далеко непростым для завода. Интересы дороги заключались в наращивании объемов продукции при минимальных затратах на её производство. Подобная минимизация выразилась в ухудшении снабжения материалами, запасными частями, сокращении рабочего штата, уменьшении фонда заработной платы, частыми сменами руководящего состава. Всё это в купе сказывалось весьма негативно на деятельности предприятия. Усугубил положение мощнейший пожар 1970 г., когда от высочайшей температуры сворачивались в дугу стальные рельсы, а после ликвидации пожара можно было наблюдать целые озерца и большие лужи из застывшего металла и стекла. Казалось, что история завода уже близка к своему печальному финалу. Но это ошибочное мнение, если речь заходит о природном упорстве и настойчивости рязанцев.

После национализации в 1918 г. завод перешел в собственность государства. Молодая страна Советов самоотверженно преодолевала трудности, вызванные Первой мировой и последовавшей за ней гражданской войны, что не могло не сказаться и на работе рязанского предприятия: изношенное оборудование, перебои с сырьём, отсутствие крупных заказов…. Так продолжалось вплоть до августа 1935 г., когда в Москве прошло всесоюзное совещание железнодорожников, на котором была принята обширная программа реконструкции и реструктуризации всего железнодорожного комплекса страны в условиях масштабной индустриализации народного хозяйства. С учётом роста международной напряжённости это оказалось весьма своевременным шагом. На предприятии началась активная модернизация прежнего, и поставки нового оборудования. О важности мероприятия говорит хотя бы тот факт, что для производства автоклавов закупалась крупповская сталь, и уже на готовое оборудование наносились специальные клейма Народного Комиссариата Внутренних Дел, напрямую курировавшего работу Наркомата путей сообщения. После начала Великой Отечественной войны, в октябре 1941 г. завод эвакуировался в г. Омск, где его объединили с местным шпалопропиточным заводом на станции Кулунда. Но уже в 1944 г. предприятие вернулось на прежнее место и в кратчайшие сроки возобновило производство шпалопродукции, в которой так остро нуждались и фронт, и тыл страны. В 1950 г. в рамках международного соглашения о репарациях из Германии на завод прибыло специальное шпалопропиточное оборудование. Также в распоряжение предприятия поступили два погрузочных паровых крана ПК-6. Для выгрузки сырья были смонтированы два козловых электрокрана грузоподъемностью 7,5 тонн. Появились новые паровозы узкой колеи и подвижной состав. Министерство путей сообщения организовало на базе Рязанского шпалопропиточного завода действующие курсы по подготовке мастеров пропитки, крановщиков и рабочих смежных специальностей. За 35 лет плодотворной деятельности эта, своего рода, школа профессионального мастерства подготовила и выпустила более тысячи первоклассных специалистов для работы на шпалопропиточных заводах страны. До 1960 г. рязанский шпалопропиточный, как и другие предприятия отрасли, входил в систему треста консервации древесины, который проявлял большую заботу о заводе: снабжал новым оборудованием, запасными частями, трубами, запорной арматурой. Трест постоянно реализовывал планы модернизации шпалопропиточных производств, соизмеряя их с растущими потребностями послевоенного развития страны. Так, например, в 1960 году объём пропитки шпалопродукции достиг 145 000 м3/год. Для сравнения это почти 1 500 000 шпал в год или 120 000 шпал в месяц. Однако, в этом же 1960 году трест упраздняется, и завод переходит в ведение Московской железной дороги. Десятилетие 1960-70 гг. выдалось далеко непростым для завода. Интересы дороги заключались в наращивании объемов продукции при минимальных затратах на её производство. Подобная минимизация выразилась в ухудшении снабжения материалами, запасными частями, сокращении рабочего штата, уменьшении фонда заработной платы, частыми сменами руководящего состава. Всё это в купе сказывалось весьма негативно на деятельности предприятия. Усугубил положение мощнейший пожар 1970 г., когда от высочайшей температуры сворачивались в дугу стальные рельсы, а после ликвидации пожара можно было наблюдать целые озерца и большие лужи из застывшего металла и стекла. Казалось, что история завода уже близка к своему печальному финалу. Но это ошибочное мнение, если речь заходит о природном упорстве и настойчивости рязанцев.

Возрождение предприятия связано с легендарным именем директора Виктора Николаевича Мосолова, под руководством которого завод сумел не только подняться в буквальном смысле слова из руин, но и наладить современное мощное производство в комплексе с решением социально-бытовых вопросов прилегающего к предприятию рабочего поселка Шпалозавода. Реконструкция основного производства началась с замены парового давления в пропиточных автоклавах на воздушное, более прогрессивное и экологически чистое. В 1973 г. произведены наращивание стен и замена перекрытий производственных корпусов. Другая напасть - весенние паводки, периодически затоплявшие подъездные пути предприятия и способствовавшие длинным, до месяца простоям завода из-за невозможности вывоза готовой продукции, - была решена путем подвода повышенного подъездного пути до заводской территории. Это дало возможность круглогодично принимать вагоны с сырьем и отгружать продукцию. В 1974 г. маломощные многотонные козловые краны, обслуживавшие выгрузку вагонов с сырьем, заменены на 10-тонные. Позднее, в 1978 г. 6-тонные краны, работавшие на погрузке готовой продукции, сменили 16-тонные дизель-электрические краны. 1977 г. ознаменовался пуском новой паровой котельной с котлами ДКВР, собственными силами смонтированы внешние и внутренние тепловые сети. Административно-хозяйственные здания и многоквартирные жилые дома в поселке Шпалозавода были переведены на централизованное отопление. Свое 100-летие рязанский шпалопропиточный завод встретил реализацией проекта по расширению площадок лесного склада. Способом гидроанализа в незатопляемых отметках была сооружена площадка в 8 га с подъездными ширококолейными, узкоколейными и крановыми путями. На площадке встали мощные краны, пролегли коммуникации. Введение в эксплуатацию тепловоза широкой колеи на подъездных путях завода позволило сократить простои вагонов под грузовыми операциями до минимума и более эффективно использовать крановые бригады на погрузо-разгрузочных работах. Еще одним новым объектом на заводе стала мастерская по укреплению шпал винтами с целью продления срока их службы. В конце 80-х гг. введена в эксплуатацию дизель-генераторная станция для автономного энергопитания завода на случай отключения городской электросети. В 1991 г. внедрена система автоматизации управления технологическими процессами. В трудные 90-е, когда закрывались предприятия и разваливались целые отрасли, руководство завода осталось верным прежним традициям, работая с завидным упорством не только над сохранением, но и совершенствованием производства, при этом не снимая с себя ответственности за обустройство и поддержание социальной инфраструктуры предприятия и прилегающего рабочего посёлка.

Возрождение предприятия связано с легендарным именем директора Виктора Николаевича Мосолова, под руководством которого завод сумел не только подняться в буквальном смысле слова из руин, но и наладить современное мощное производство в комплексе с решением социально-бытовых вопросов прилегающего к предприятию рабочего поселка Шпалозавода. Реконструкция основного производства началась с замены парового давления в пропиточных автоклавах на воздушное, более прогрессивное и экологически чистое. В 1973 г. произведены наращивание стен и замена перекрытий производственных корпусов. Другая напасть - весенние паводки, периодически затоплявшие подъездные пути предприятия и способствовавшие длинным, до месяца простоям завода из-за невозможности вывоза готовой продукции, - была решена путем подвода повышенного подъездного пути до заводской территории. Это дало возможность круглогодично принимать вагоны с сырьем и отгружать продукцию. В 1974 г. маломощные многотонные козловые краны, обслуживавшие выгрузку вагонов с сырьем, заменены на 10-тонные. Позднее, в 1978 г. 6-тонные краны, работавшие на погрузке готовой продукции, сменили 16-тонные дизель-электрические краны. 1977 г. ознаменовался пуском новой паровой котельной с котлами ДКВР, собственными силами смонтированы внешние и внутренние тепловые сети. Административно-хозяйственные здания и многоквартирные жилые дома в поселке Шпалозавода были переведены на централизованное отопление. Свое 100-летие рязанский шпалопропиточный завод встретил реализацией проекта по расширению площадок лесного склада. Способом гидроанализа в незатопляемых отметках была сооружена площадка в 8 га с подъездными ширококолейными, узкоколейными и крановыми путями. На площадке встали мощные краны, пролегли коммуникации. Введение в эксплуатацию тепловоза широкой колеи на подъездных путях завода позволило сократить простои вагонов под грузовыми операциями до минимума и более эффективно использовать крановые бригады на погрузо-разгрузочных работах. Еще одним новым объектом на заводе стала мастерская по укреплению шпал винтами с целью продления срока их службы. В конце 80-х гг. введена в эксплуатацию дизель-генераторная станция для автономного энергопитания завода на случай отключения городской электросети. В 1991 г. внедрена система автоматизации управления технологическими процессами. В трудные 90-е, когда закрывались предприятия и разваливались целые отрасли, руководство завода осталось верным прежним традициям, работая с завидным упорством не только над сохранением, но и совершенствованием производства, при этом не снимая с себя ответственности за обустройство и поддержание социальной инфраструктуры предприятия и прилегающего рабочего посёлка.

Всё течёт, всё меняется...

В период реформирования МПС РФ завод вышел из состава ОАО «Российские железные дороги» и стал одним из первых в России предприятием, самостоятельно работающим на отечественном и зарубежном рынках деревянной шпалопродукции. С честью преодолев трудные моменты в своей обширной и богатой на события истории, Рязанский шпалопропиточный завод уверенно чувствует себя в отнюдь не простых, а зачастую и жёстких условиях рыночной экономики. Поэтому в 2005 г. следующим шагом стало акционирование предприятия с его последующей приватизацией в 2007 г. Появление собственника, заинтересованного в эффективной работе завода, привело к активной модернизации предприятия. Были приобретены и установлены два новых козловых крана, закуплены новые ширококолейный и два узкоколейных тепловоза. За два года серьезную модернизацию прошло все пропиточное оборудование: компрессоры, вакуум-машины, котельная.

В 2006 г. завод освоил выпуск новой продукции – деревянные пропитанные опоры для линий электропередач и линий связи. Для этой цели был приобретен окорочный станок 2ОК-63 и смонтировано оборудование для пропитки опор водорастворимым антисептиком. Для удовлетворения повешенного спроса на опоры, соответствующие международным стандартам, в 2011 г. на предприятии запущен в производство специализированный окорочный станок Morbark С40. А в 2015 году – две сушильные камеры марки Katres чешского производства с полезным объёмом загрузки по 120 м3 каждая.

В 2006 г. завод освоил выпуск новой продукции – деревянные пропитанные опоры для линий электропередач и линий связи. Для этой цели был приобретен окорочный станок 2ОК-63 и смонтировано оборудование для пропитки опор водорастворимым антисептиком. Для удовлетворения повешенного спроса на опоры, соответствующие международным стандартам, в 2011 г. на предприятии запущен в производство специализированный окорочный станок Morbark С40. А в 2015 году – две сушильные камеры марки Katres чешского производства с полезным объёмом загрузки по 120 м3 каждая.

Современные реалии рынка по природе своей таковы, что постоянно стремятся внести свои коррективы и порой не самые благоприятные в работу предприятия. И от того, как будет реагировать на них система управления производством и сбытом, всецело зависит экономическая составляющая эффективности бизнеса. Поэтому после тщательно взвешенного и продуманного подхода в организации сбытовой политики предприятия Рязанский шпалопропиточный завод не стал, как многие, поддавшиеся искушению, приносить в жертву собственной сиюминутной выгоде интересы и доверие своих потребителей. Он остался верен своей традиции, отражённой в миссии предприятия: «Более ста тридцати лет мы делаем настоящие шпалы, оставаясь единственным в России предприятием с самым богатым опытом в области консервации древесины».

Современные реалии рынка по природе своей таковы, что постоянно стремятся внести свои коррективы и порой не самые благоприятные в работу предприятия. И от того, как будет реагировать на них система управления производством и сбытом, всецело зависит экономическая составляющая эффективности бизнеса. Поэтому после тщательно взвешенного и продуманного подхода в организации сбытовой политики предприятия Рязанский шпалопропиточный завод не стал, как многие, поддавшиеся искушению, приносить в жертву собственной сиюминутной выгоде интересы и доверие своих потребителей. Он остался верен своей традиции, отражённой в миссии предприятия: «Более ста тридцати лет мы делаем настоящие шпалы, оставаясь единственным в России предприятием с самым богатым опытом в области консервации древесины».

Надёжность - основа доверия.

Несмотря на широкое применение железобетонных изделий, спрос на деревянную шпалопродукцию и столбы-опоры остается стабильно высоким, поскольку древесина обладает рядом ценных преимуществ, которых нет у композитного железобетона. Так, например, в условиях крайнего севера, гористого рельефа, заболоченной местности, в степи или пустыни, при высоких амплитудах колебания как суточных, так и сезонных температур железобетон заметно уступает древесине. Именно поэтому деревянная шпалопродукция и опоры из дерева уверенно сохраняют свои лидирующие позиции за рубежом (до 80 % от общего числа, вводимого в эксплуатацию). Нужно только правильно, строго по ГОСТ отобрать древесину и, соблюдая все ГОСТы антисептика и технологии консервации, максимально усилить эти преимущества на максимальный срок эксплуатации продукта в самых неблагоприятных для него, продукта условиях. Это и есть надёжность продукта, заслуживающая доверие потребителя и вызывающая его уважение к производителю. А доверие, как известно, тяжело заслужить, но легко потерять. Именно поэтому рязанский завод так высоко ценит доверие своих потребителей, которое, вне сомнений, дороже любых денег. Ведь без доверия не будет ни надёжности, ни денег, ничего.

Несмотря на широкое применение железобетонных изделий, спрос на деревянную шпалопродукцию и столбы-опоры остается стабильно высоким, поскольку древесина обладает рядом ценных преимуществ, которых нет у композитного железобетона. Так, например, в условиях крайнего севера, гористого рельефа, заболоченной местности, в степи или пустыни, при высоких амплитудах колебания как суточных, так и сезонных температур железобетон заметно уступает древесине. Именно поэтому деревянная шпалопродукция и опоры из дерева уверенно сохраняют свои лидирующие позиции за рубежом (до 80 % от общего числа, вводимого в эксплуатацию). Нужно только правильно, строго по ГОСТ отобрать древесину и, соблюдая все ГОСТы антисептика и технологии консервации, максимально усилить эти преимущества на максимальный срок эксплуатации продукта в самых неблагоприятных для него, продукта условиях. Это и есть надёжность продукта, заслуживающая доверие потребителя и вызывающая его уважение к производителю. А доверие, как известно, тяжело заслужить, но легко потерять. Именно поэтому рязанский завод так высоко ценит доверие своих потребителей, которое, вне сомнений, дороже любых денег. Ведь без доверия не будет ни надёжности, ни денег, ничего.  Поэтому в производство поступает только высококачественное сырьё. Каждая партия шпал, бруса, опор проходит входной контроль и проверяется на соответствие ГОСТ78-2004 (шпалы), ГОСТ 8816-2003 (брус переводной), ГОСТ 9463-88 (опоры). Отобранное и рассортированное по типам сырьё поступает на склад, где происходит естественная сушка древесины. В производство поступает только сырьё с влажностью не более 22%. для шпалопродукции, и 28% для опор. Далее сырьё загружается для пропитки в 22-х метровый автоклав объемом 70 куб. м., где под давлением осуществляется пропитка каменноугольным маслом (для шпал) либо водорастворимым антисептиком (для опор) по способу «давление-давление-вакуум» (для шпал) или «вакуум-давление-вакуум» (для опор) под давлением в 8 атм. и температуре более 100 °С , это позволяет получить требуемую глубину пропитки, гарантирующую максимальный срок службы продукта. Стабильное параметры пропитки отвечают всем требованиям ГОСТов и подтверждаются соответствующими сертификатами качества, позволяющими предприятию успешно поставлять свою продукцию в ОАО «РЖД», ОАО «Россети» и подразделения «Ростелекома». Среди многочисленных потребителей продукции завода насчитывается не один десяток крупнейших компаний и предприятий страны. Кроме того, завод активно участвует в экспортных поставках своей продукции в страны ближнего и дальнего зарубежья: Азербайджан, Армения, Молдавия, Грузия, Казахстан… Турция, Кипр, Иран, Гвинея, Куба… С 2015 года к ним добавились Кувейт, Ливия, Латвия, Эстония, Узбекистан.

Поэтому в производство поступает только высококачественное сырьё. Каждая партия шпал, бруса, опор проходит входной контроль и проверяется на соответствие ГОСТ78-2004 (шпалы), ГОСТ 8816-2003 (брус переводной), ГОСТ 9463-88 (опоры). Отобранное и рассортированное по типам сырьё поступает на склад, где происходит естественная сушка древесины. В производство поступает только сырьё с влажностью не более 22%. для шпалопродукции, и 28% для опор. Далее сырьё загружается для пропитки в 22-х метровый автоклав объемом 70 куб. м., где под давлением осуществляется пропитка каменноугольным маслом (для шпал) либо водорастворимым антисептиком (для опор) по способу «давление-давление-вакуум» (для шпал) или «вакуум-давление-вакуум» (для опор) под давлением в 8 атм. и температуре более 100 °С , это позволяет получить требуемую глубину пропитки, гарантирующую максимальный срок службы продукта. Стабильное параметры пропитки отвечают всем требованиям ГОСТов и подтверждаются соответствующими сертификатами качества, позволяющими предприятию успешно поставлять свою продукцию в ОАО «РЖД», ОАО «Россети» и подразделения «Ростелекома». Среди многочисленных потребителей продукции завода насчитывается не один десяток крупнейших компаний и предприятий страны. Кроме того, завод активно участвует в экспортных поставках своей продукции в страны ближнего и дальнего зарубежья: Азербайджан, Армения, Молдавия, Грузия, Казахстан… Турция, Кипр, Иран, Гвинея, Куба… С 2015 года к ним добавились Кувейт, Ливия, Латвия, Эстония, Узбекистан.  Именно в связи с активным выходом на зарубежные рынки и открытием нового производства импрегнированной древесины, с продукцией которого можно ознакомиться в соответствующем разделе сайта, в 2017 году руководством предприятия было принято решение о переименовании компании в РИМВУД ПРО. В англоязычной версии название Rimwood (Russian impregnated wood – Русская пропитанная/импрегнированная древесина) наиболее полно отражает весь производственный спектр деятельности и товарный ассортимент компании. При этом основной целью, как мы её понимаем, нашего предприятия по-прежнему остаётся не извлечение сиюминутной прибыли в интересах отдельных лиц, но благо всего общества в целом. Именно поэтому мы поставляем нашим потребителям только качественную продукцию, надёжность которой проверена временем и, начиная с 1884 года, колоссальным опытом работы нашего предприятия в области консервации древесины. Этот профессиональный опыт и личная ответственность каждого за результат коллективной работы помогает нам реализовывать инновационные и развивать уже имеющиеся проекты, запускать и осваивать новые технологии и производства, создавать рабочие места. И судя по тому, как год за годом уверенно, невзирая на сложную ситуацию в экономике, растёт число наших отечественных и зарубежных клиентов, мы можем с полной уверенностью утверждать: мы идём верным путём.

Именно в связи с активным выходом на зарубежные рынки и открытием нового производства импрегнированной древесины, с продукцией которого можно ознакомиться в соответствующем разделе сайта, в 2017 году руководством предприятия было принято решение о переименовании компании в РИМВУД ПРО. В англоязычной версии название Rimwood (Russian impregnated wood – Русская пропитанная/импрегнированная древесина) наиболее полно отражает весь производственный спектр деятельности и товарный ассортимент компании. При этом основной целью, как мы её понимаем, нашего предприятия по-прежнему остаётся не извлечение сиюминутной прибыли в интересах отдельных лиц, но благо всего общества в целом. Именно поэтому мы поставляем нашим потребителям только качественную продукцию, надёжность которой проверена временем и, начиная с 1884 года, колоссальным опытом работы нашего предприятия в области консервации древесины. Этот профессиональный опыт и личная ответственность каждого за результат коллективной работы помогает нам реализовывать инновационные и развивать уже имеющиеся проекты, запускать и осваивать новые технологии и производства, создавать рабочие места. И судя по тому, как год за годом уверенно, невзирая на сложную ситуацию в экономике, растёт число наших отечественных и зарубежных клиентов, мы можем с полной уверенностью утверждать: мы идём верным путём.

Уникальная в своём роде история Рязанского шпалопропиточного завода начиналась во второй половине XIX века, в период, когда развитие железнодорожного хозяйства державы переживало настоящий бум. С тех самых пор и на протяжении уже более ста тридцати лет старейшее в России действующее предприятие по консервации древесины неизменно выпускает надёжную продукцию, пользующуюся на профильных рынках страны, ближнего и дальнего зарубежья стабильно высоким спросом.

Уникальная в своём роде история Рязанского шпалопропиточного завода начиналась во второй половине XIX века, в период, когда развитие железнодорожного хозяйства державы переживало настоящий бум. С тех самых пор и на протяжении уже более ста тридцати лет старейшее в России действующее предприятие по консервации древесины неизменно выпускает надёжную продукцию, пользующуюся на профильных рынках страны, ближнего и дальнего зарубежья стабильно высоким спросом.

Откуда есть пошла шпала рязанская.

В ответ на стремительно растущие потребности российской экономики и промышленности, начиная с 1851 г. одна за другой вводятся в строй Николаевская, Нижегородская, Рязанская, Ярославская и другие железные дороги, эксплуатация и текущее содержание которых постепенно оформляются в отдельную самостоятельную отрасль производства, куда входит и производство антисептированной шпалопродукции в частности. Дело в том, что при возведении первых железных дорог использовались шпалы из непропитанной древесины, причём самых разных пород. Так в ежегодных «Записках Императорского Русского технического общества» за 1901 год в отчёте сообщается, что «на Рязано-Уральской железной дороге, на станции Рязань были уложены осиновые шпалы… После пятилетней эксплуатации они выглядели совершенно сохранившимися». Однако в реальности подобного рода шпалы выходили из строя гораздо быстрее, и их постоянная замена приводила к крупным финансовым расходам и издержкам. Поэтому неудивительно, что почти с самого момента зарождения железных дорог постоянно принимались меры по поиску способов предотвращения или замедления загнивание шпал. Так при строительстве Николаевской дороги впервые в России применили антисептическую пропитку древесины под давлением. В 1848 - 1849 гг. пропитанные таким образом шпалы уложили на места многокилометровых линий по обоим путям. Такой подход в решении проблемы увеличения срока службы шпал определил развитие отрасли по консервации древесины на многие десятилетия вперёд, поскольку древесина в России как и прежде остаётся одним из самых доступных строительных материалов, обладая при этом рядом ценных рабочих характеристик и природных свойств. По мере совершенствования технологии промышленной консервации древесины стали возводиться специализированные предприятия - шпалопропиточные заводы. Один из них – Рязанский шпалопропиточный завод – был построен в 1884 г. по проекту талантливого русского инженера и предпринимателя Карла Фёдоровича фон Мекка. К тому времени в России уже работал ряд предприятий подобного профиля. Один завод находился в Волхове, три других – в непосредственной близости от строительства на Николаевской дороге. В 1877 г. также был запущен завод на Московско-Нижегородской железной дороге. Рязанский шпалопропиточный занял выгодное положение вблизи станции Рязань-Ока-Пристань, откуда с одной стороны производилась железнодорожная отгрузка готовой продукции, а с другой, со стороны Борковского затона, водным путём доставлялось сырьё, древесина из Рязанской и соседних с ней Тульской, Калужской, Тамбовской губерний. Новое предприятие комплектовалось самым передовым по тем временам оборудованием, в том числе из Германии, Дании, Бельгии. Соответственно, технологии пропитки применялись преимущественно зарубежные. Однако, на предприятии также активно велись самостоятельные научно-исследовательские работы по консервации древесины, испытанию различных типов антисептиков, совершенствовались способы их оптимального применения с учётом отечественных особенностей и условий эксплуатации деревянной шпалопродукции. Рязанский завод регулярно посещали многие ученые-железнодорожники, внесшие весомый вклад в развитие технологий консервации древесины для нужд железнодорожного хозяйства страны.

Через годы, через расстояния...

После национализации в 1918 г. завод перешел в собственность государства. Молодая страна Советов самоотверженно преодолевала трудности, вызванные Первой мировой и последовавшей за ней гражданской войны, что не могло не сказаться и на работе рязанского предприятия: изношенное оборудование, перебои с сырьём, отсутствие крупных заказов…. Так продолжалось вплоть до августа 1935 г., когда в Москве прошло всесоюзное совещание железнодорожников, на котором была принята обширная программа реконструкции и реструктуризации всего железнодорожного комплекса страны в условиях масштабной индустриализации народного хозяйства. С учётом роста международной напряжённости это оказалось весьма своевременным шагом. На предприятии началась активная модернизация прежнего, и поставки нового оборудования. О важности мероприятия говорит хотя бы тот факт, что для производства автоклавов закупалась крупповская сталь, и уже на готовое оборудование наносились специальные клейма Народного Комиссариата Внутренних Дел, напрямую курировавшего работу Наркомата путей сообщения. После начала Великой Отечественной войны, в октябре 1941 г. завод эвакуировался в г. Омск, где его объединили с местным шпалопропиточным заводом на станции Кулунда. Но уже в 1944 г. предприятие вернулось на прежнее место и в кратчайшие сроки возобновило производство шпалопродукции, в которой так остро нуждались и фронт, и тыл страны. В 1950 г. в рамках международного соглашения о репарациях из Германии на завод прибыло специальное шпалопропиточное оборудование. Также в распоряжение предприятия поступили два погрузочных паровых крана ПК-6. Для выгрузки сырья были смонтированы два козловых электрокрана грузоподъемностью 7,5 тонн. Появились новые паровозы узкой колеи и подвижной состав. Министерство путей сообщения организовало на базе Рязанского шпалопропиточного завода действующие курсы по подготовке мастеров пропитки, крановщиков и рабочих смежных специальностей. За 35 лет плодотворной деятельности эта, своего рода, школа профессионального мастерства подготовила и выпустила более тысячи первоклассных специалистов для работы на шпалопропиточных заводах страны. До 1960 г. рязанский шпалопропиточный, как и другие предприятия отрасли, входил в систему треста консервации древесины, который проявлял большую заботу о заводе: снабжал новым оборудованием, запасными частями, трубами, запорной арматурой. Трест постоянно реализовывал планы модернизации шпалопропиточных производств, соизмеряя их с растущими потребностями послевоенного развития страны. Так, например, в 1960 году объём пропитки шпалопродукции достиг 145 000 м3/год. Для сравнения это почти 1 500 000 шпал в год или 120 000 шпал в месяц. Однако, в этом же 1960 году трест упраздняется, и завод переходит в ведение Московской железной дороги. Десятилетие 1960-70 гг. выдалось далеко непростым для завода. Интересы дороги заключались в наращивании объемов продукции при минимальных затратах на её производство. Подобная минимизация выразилась в ухудшении снабжения материалами, запасными частями, сокращении рабочего штата, уменьшении фонда заработной платы, частыми сменами руководящего состава. Всё это в купе сказывалось весьма негативно на деятельности предприятия. Усугубил положение мощнейший пожар 1970 г., когда от высочайшей температуры сворачивались в дугу стальные рельсы, а после ликвидации пожара можно было наблюдать целые озерца и большие лужи из застывшего металла и стекла. Казалось, что история завода уже близка к своему печальному финалу. Но это ошибочное мнение, если речь заходит о природном упорстве и настойчивости рязанцев.

После национализации в 1918 г. завод перешел в собственность государства. Молодая страна Советов самоотверженно преодолевала трудности, вызванные Первой мировой и последовавшей за ней гражданской войны, что не могло не сказаться и на работе рязанского предприятия: изношенное оборудование, перебои с сырьём, отсутствие крупных заказов…. Так продолжалось вплоть до августа 1935 г., когда в Москве прошло всесоюзное совещание железнодорожников, на котором была принята обширная программа реконструкции и реструктуризации всего железнодорожного комплекса страны в условиях масштабной индустриализации народного хозяйства. С учётом роста международной напряжённости это оказалось весьма своевременным шагом. На предприятии началась активная модернизация прежнего, и поставки нового оборудования. О важности мероприятия говорит хотя бы тот факт, что для производства автоклавов закупалась крупповская сталь, и уже на готовое оборудование наносились специальные клейма Народного Комиссариата Внутренних Дел, напрямую курировавшего работу Наркомата путей сообщения. После начала Великой Отечественной войны, в октябре 1941 г. завод эвакуировался в г. Омск, где его объединили с местным шпалопропиточным заводом на станции Кулунда. Но уже в 1944 г. предприятие вернулось на прежнее место и в кратчайшие сроки возобновило производство шпалопродукции, в которой так остро нуждались и фронт, и тыл страны. В 1950 г. в рамках международного соглашения о репарациях из Германии на завод прибыло специальное шпалопропиточное оборудование. Также в распоряжение предприятия поступили два погрузочных паровых крана ПК-6. Для выгрузки сырья были смонтированы два козловых электрокрана грузоподъемностью 7,5 тонн. Появились новые паровозы узкой колеи и подвижной состав. Министерство путей сообщения организовало на базе Рязанского шпалопропиточного завода действующие курсы по подготовке мастеров пропитки, крановщиков и рабочих смежных специальностей. За 35 лет плодотворной деятельности эта, своего рода, школа профессионального мастерства подготовила и выпустила более тысячи первоклассных специалистов для работы на шпалопропиточных заводах страны. До 1960 г. рязанский шпалопропиточный, как и другие предприятия отрасли, входил в систему треста консервации древесины, который проявлял большую заботу о заводе: снабжал новым оборудованием, запасными частями, трубами, запорной арматурой. Трест постоянно реализовывал планы модернизации шпалопропиточных производств, соизмеряя их с растущими потребностями послевоенного развития страны. Так, например, в 1960 году объём пропитки шпалопродукции достиг 145 000 м3/год. Для сравнения это почти 1 500 000 шпал в год или 120 000 шпал в месяц. Однако, в этом же 1960 году трест упраздняется, и завод переходит в ведение Московской железной дороги. Десятилетие 1960-70 гг. выдалось далеко непростым для завода. Интересы дороги заключались в наращивании объемов продукции при минимальных затратах на её производство. Подобная минимизация выразилась в ухудшении снабжения материалами, запасными частями, сокращении рабочего штата, уменьшении фонда заработной платы, частыми сменами руководящего состава. Всё это в купе сказывалось весьма негативно на деятельности предприятия. Усугубил положение мощнейший пожар 1970 г., когда от высочайшей температуры сворачивались в дугу стальные рельсы, а после ликвидации пожара можно было наблюдать целые озерца и большие лужи из застывшего металла и стекла. Казалось, что история завода уже близка к своему печальному финалу. Но это ошибочное мнение, если речь заходит о природном упорстве и настойчивости рязанцев.

Возрождение предприятия связано с легендарным именем директора Виктора Николаевича Мосолова, под руководством которого завод сумел не только подняться в буквальном смысле слова из руин, но и наладить современное мощное производство в комплексе с решением социально-бытовых вопросов прилегающего к предприятию рабочего поселка Шпалозавода. Реконструкция основного производства началась с замены парового давления в пропиточных автоклавах на воздушное, более прогрессивное и экологически чистое. В 1973 г. произведены наращивание стен и замена перекрытий производственных корпусов. Другая напасть - весенние паводки, периодически затоплявшие подъездные пути предприятия и способствовавшие длинным, до месяца простоям завода из-за невозможности вывоза готовой продукции, - была решена путем подвода повышенного подъездного пути до заводской территории. Это дало возможность круглогодично принимать вагоны с сырьем и отгружать продукцию. В 1974 г. маломощные многотонные козловые краны, обслуживавшие выгрузку вагонов с сырьем, заменены на 10-тонные. Позднее, в 1978 г. 6-тонные краны, работавшие на погрузке готовой продукции, сменили 16-тонные дизель-электрические краны. 1977 г. ознаменовался пуском новой паровой котельной с котлами ДКВР, собственными силами смонтированы внешние и внутренние тепловые сети. Административно-хозяйственные здания и многоквартирные жилые дома в поселке Шпалозавода были переведены на централизованное отопление. Свое 100-летие рязанский шпалопропиточный завод встретил реализацией проекта по расширению площадок лесного склада. Способом гидроанализа в незатопляемых отметках была сооружена площадка в 8 га с подъездными ширококолейными, узкоколейными и крановыми путями. На площадке встали мощные краны, пролегли коммуникации. Введение в эксплуатацию тепловоза широкой колеи на подъездных путях завода позволило сократить простои вагонов под грузовыми операциями до минимума и более эффективно использовать крановые бригады на погрузо-разгрузочных работах. Еще одним новым объектом на заводе стала мастерская по укреплению шпал винтами с целью продления срока их службы. В конце 80-х гг. введена в эксплуатацию дизель-генераторная станция для автономного энергопитания завода на случай отключения городской электросети. В 1991 г. внедрена система автоматизации управления технологическими процессами. В трудные 90-е, когда закрывались предприятия и разваливались целые отрасли, руководство завода осталось верным прежним традициям, работая с завидным упорством не только над сохранением, но и совершенствованием производства, при этом не снимая с себя ответственности за обустройство и поддержание социальной инфраструктуры предприятия и прилегающего рабочего посёлка.

Возрождение предприятия связано с легендарным именем директора Виктора Николаевича Мосолова, под руководством которого завод сумел не только подняться в буквальном смысле слова из руин, но и наладить современное мощное производство в комплексе с решением социально-бытовых вопросов прилегающего к предприятию рабочего поселка Шпалозавода. Реконструкция основного производства началась с замены парового давления в пропиточных автоклавах на воздушное, более прогрессивное и экологически чистое. В 1973 г. произведены наращивание стен и замена перекрытий производственных корпусов. Другая напасть - весенние паводки, периодически затоплявшие подъездные пути предприятия и способствовавшие длинным, до месяца простоям завода из-за невозможности вывоза готовой продукции, - была решена путем подвода повышенного подъездного пути до заводской территории. Это дало возможность круглогодично принимать вагоны с сырьем и отгружать продукцию. В 1974 г. маломощные многотонные козловые краны, обслуживавшие выгрузку вагонов с сырьем, заменены на 10-тонные. Позднее, в 1978 г. 6-тонные краны, работавшие на погрузке готовой продукции, сменили 16-тонные дизель-электрические краны. 1977 г. ознаменовался пуском новой паровой котельной с котлами ДКВР, собственными силами смонтированы внешние и внутренние тепловые сети. Административно-хозяйственные здания и многоквартирные жилые дома в поселке Шпалозавода были переведены на централизованное отопление. Свое 100-летие рязанский шпалопропиточный завод встретил реализацией проекта по расширению площадок лесного склада. Способом гидроанализа в незатопляемых отметках была сооружена площадка в 8 га с подъездными ширококолейными, узкоколейными и крановыми путями. На площадке встали мощные краны, пролегли коммуникации. Введение в эксплуатацию тепловоза широкой колеи на подъездных путях завода позволило сократить простои вагонов под грузовыми операциями до минимума и более эффективно использовать крановые бригады на погрузо-разгрузочных работах. Еще одним новым объектом на заводе стала мастерская по укреплению шпал винтами с целью продления срока их службы. В конце 80-х гг. введена в эксплуатацию дизель-генераторная станция для автономного энергопитания завода на случай отключения городской электросети. В 1991 г. внедрена система автоматизации управления технологическими процессами. В трудные 90-е, когда закрывались предприятия и разваливались целые отрасли, руководство завода осталось верным прежним традициям, работая с завидным упорством не только над сохранением, но и совершенствованием производства, при этом не снимая с себя ответственности за обустройство и поддержание социальной инфраструктуры предприятия и прилегающего рабочего посёлка.

Всё течёт, всё меняется...

В период реформирования МПС РФ завод вышел из состава ОАО «Российские железные дороги» и стал одним из первых в России предприятием, самостоятельно работающим на отечественном и зарубежном рынках деревянной шпалопродукции. С честью преодолев трудные моменты в своей обширной и богатой на события истории, Рязанский шпалопропиточный завод уверенно чувствует себя в отнюдь не простых, а зачастую и жёстких условиях рыночной экономики. Поэтому в 2005 г. следующим шагом стало акционирование предприятия с его последующей приватизацией в 2007 г. Появление собственника, заинтересованного в эффективной работе завода, привело к активной модернизации предприятия. Были приобретены и установлены два новых козловых крана, закуплены новые ширококолейный и два узкоколейных тепловоза. За два года серьезную модернизацию прошло все пропиточное оборудование: компрессоры, вакуум-машины, котельная.

В 2006 г. завод освоил выпуск новой продукции – деревянные пропитанные опоры для линий электропередач и линий связи. Для этой цели был приобретен окорочный станок 2ОК-63 и смонтировано оборудование для пропитки опор водорастворимым антисептиком. Для удовлетворения повешенного спроса на опоры, соответствующие международным стандартам, в 2011 г. на предприятии запущен в производство специализированный окорочный станок Morbark С40. А в 2015 году – две сушильные камеры марки Katres чешского производства с полезным объёмом загрузки по 120 м3 каждая.

В 2006 г. завод освоил выпуск новой продукции – деревянные пропитанные опоры для линий электропередач и линий связи. Для этой цели был приобретен окорочный станок 2ОК-63 и смонтировано оборудование для пропитки опор водорастворимым антисептиком. Для удовлетворения повешенного спроса на опоры, соответствующие международным стандартам, в 2011 г. на предприятии запущен в производство специализированный окорочный станок Morbark С40. А в 2015 году – две сушильные камеры марки Katres чешского производства с полезным объёмом загрузки по 120 м3 каждая.

Современные реалии рынка по природе своей таковы, что постоянно стремятся внести свои коррективы и порой не самые благоприятные в работу предприятия. И от того, как будет реагировать на них система управления производством и сбытом, всецело зависит экономическая составляющая эффективности бизнеса. Поэтому после тщательно взвешенного и продуманного подхода в организации сбытовой политики предприятия Рязанский шпалопропиточный завод не стал, как многие, поддавшиеся искушению, приносить в жертву собственной сиюминутной выгоде интересы и доверие своих потребителей. Он остался верен своей традиции, отражённой в миссии предприятия: «Более ста тридцати лет мы делаем настоящие шпалы, оставаясь единственным в России предприятием с самым богатым опытом в области консервации древесины».

Современные реалии рынка по природе своей таковы, что постоянно стремятся внести свои коррективы и порой не самые благоприятные в работу предприятия. И от того, как будет реагировать на них система управления производством и сбытом, всецело зависит экономическая составляющая эффективности бизнеса. Поэтому после тщательно взвешенного и продуманного подхода в организации сбытовой политики предприятия Рязанский шпалопропиточный завод не стал, как многие, поддавшиеся искушению, приносить в жертву собственной сиюминутной выгоде интересы и доверие своих потребителей. Он остался верен своей традиции, отражённой в миссии предприятия: «Более ста тридцати лет мы делаем настоящие шпалы, оставаясь единственным в России предприятием с самым богатым опытом в области консервации древесины».

Надёжность - основа доверия.

Несмотря на широкое применение железобетонных изделий, спрос на деревянную шпалопродукцию и столбы-опоры остается стабильно высоким, поскольку древесина обладает рядом ценных преимуществ, которых нет у композитного железобетона. Так, например, в условиях крайнего севера, гористого рельефа, заболоченной местности, в степи или пустыни, при высоких амплитудах колебания как суточных, так и сезонных температур железобетон заметно уступает древесине. Именно поэтому деревянная шпалопродукция и опоры из дерева уверенно сохраняют свои лидирующие позиции за рубежом (до 80 % от общего числа, вводимого в эксплуатацию). Нужно только правильно, строго по ГОСТ отобрать древесину и, соблюдая все ГОСТы антисептика и технологии консервации, максимально усилить эти преимущества на максимальный срок эксплуатации продукта в самых неблагоприятных для него, продукта условиях. Это и есть надёжность продукта, заслуживающая доверие потребителя и вызывающая его уважение к производителю. А доверие, как известно, тяжело заслужить, но легко потерять. Именно поэтому рязанский завод так высоко ценит доверие своих потребителей, которое, вне сомнений, дороже любых денег. Ведь без доверия не будет ни надёжности, ни денег, ничего.

Несмотря на широкое применение железобетонных изделий, спрос на деревянную шпалопродукцию и столбы-опоры остается стабильно высоким, поскольку древесина обладает рядом ценных преимуществ, которых нет у композитного железобетона. Так, например, в условиях крайнего севера, гористого рельефа, заболоченной местности, в степи или пустыни, при высоких амплитудах колебания как суточных, так и сезонных температур железобетон заметно уступает древесине. Именно поэтому деревянная шпалопродукция и опоры из дерева уверенно сохраняют свои лидирующие позиции за рубежом (до 80 % от общего числа, вводимого в эксплуатацию). Нужно только правильно, строго по ГОСТ отобрать древесину и, соблюдая все ГОСТы антисептика и технологии консервации, максимально усилить эти преимущества на максимальный срок эксплуатации продукта в самых неблагоприятных для него, продукта условиях. Это и есть надёжность продукта, заслуживающая доверие потребителя и вызывающая его уважение к производителю. А доверие, как известно, тяжело заслужить, но легко потерять. Именно поэтому рязанский завод так высоко ценит доверие своих потребителей, которое, вне сомнений, дороже любых денег. Ведь без доверия не будет ни надёжности, ни денег, ничего.  Поэтому в производство поступает только высококачественное сырьё. Каждая партия шпал, бруса, опор проходит входной контроль и проверяется на соответствие ГОСТ78-2004 (шпалы), ГОСТ 8816-2003 (брус переводной), ГОСТ 9463-88 (опоры). Отобранное и рассортированное по типам сырьё поступает на склад, где происходит естественная сушка древесины. В производство поступает только сырьё с влажностью не более 22%. для шпалопродукции, и 28% для опор. Далее сырьё загружается для пропитки в 22-х метровый автоклав объемом 70 куб. м., где под давлением осуществляется пропитка каменноугольным маслом (для шпал) либо водорастворимым антисептиком (для опор) по способу «давление-давление-вакуум» (для шпал) или «вакуум-давление-вакуум» (для опор) под давлением в 8 атм. и температуре более 100 °С , это позволяет получить требуемую глубину пропитки, гарантирующую максимальный срок службы продукта. Стабильное параметры пропитки отвечают всем требованиям ГОСТов и подтверждаются соответствующими сертификатами качества, позволяющими предприятию успешно поставлять свою продукцию в ОАО «РЖД», ОАО «Россети» и подразделения «Ростелекома». Среди многочисленных потребителей продукции завода насчитывается не один десяток крупнейших компаний и предприятий страны. Кроме того, завод активно участвует в экспортных поставках своей продукции в страны ближнего и дальнего зарубежья: Азербайджан, Армения, Молдавия, Грузия, Казахстан… Турция, Кипр, Иран, Гвинея, Куба… С 2015 года к ним добавились Кувейт, Ливия, Латвия, Эстония, Узбекистан.

Поэтому в производство поступает только высококачественное сырьё. Каждая партия шпал, бруса, опор проходит входной контроль и проверяется на соответствие ГОСТ78-2004 (шпалы), ГОСТ 8816-2003 (брус переводной), ГОСТ 9463-88 (опоры). Отобранное и рассортированное по типам сырьё поступает на склад, где происходит естественная сушка древесины. В производство поступает только сырьё с влажностью не более 22%. для шпалопродукции, и 28% для опор. Далее сырьё загружается для пропитки в 22-х метровый автоклав объемом 70 куб. м., где под давлением осуществляется пропитка каменноугольным маслом (для шпал) либо водорастворимым антисептиком (для опор) по способу «давление-давление-вакуум» (для шпал) или «вакуум-давление-вакуум» (для опор) под давлением в 8 атм. и температуре более 100 °С , это позволяет получить требуемую глубину пропитки, гарантирующую максимальный срок службы продукта. Стабильное параметры пропитки отвечают всем требованиям ГОСТов и подтверждаются соответствующими сертификатами качества, позволяющими предприятию успешно поставлять свою продукцию в ОАО «РЖД», ОАО «Россети» и подразделения «Ростелекома». Среди многочисленных потребителей продукции завода насчитывается не один десяток крупнейших компаний и предприятий страны. Кроме того, завод активно участвует в экспортных поставках своей продукции в страны ближнего и дальнего зарубежья: Азербайджан, Армения, Молдавия, Грузия, Казахстан… Турция, Кипр, Иран, Гвинея, Куба… С 2015 года к ним добавились Кувейт, Ливия, Латвия, Эстония, Узбекистан.  Именно в связи с активным выходом на зарубежные рынки и открытием нового производства импрегнированной древесины, с продукцией которого можно ознакомиться в соответствующем разделе сайта, в 2017 году руководством предприятия было принято решение о переименовании компании в РИМВУД ПРО. В англоязычной версии название Rimwood (Russian impregnated wood – Русская пропитанная/импрегнированная древесина) наиболее полно отражает весь производственный спектр деятельности и товарный ассортимент компании. При этом основной целью, как мы её понимаем, нашего предприятия по-прежнему остаётся не извлечение сиюминутной прибыли в интересах отдельных лиц, но благо всего общества в целом. Именно поэтому мы поставляем нашим потребителям только качественную продукцию, надёжность которой проверена временем и, начиная с 1884 года, колоссальным опытом работы нашего предприятия в области консервации древесины. Этот профессиональный опыт и личная ответственность каждого за результат коллективной работы помогает нам реализовывать инновационные и развивать уже имеющиеся проекты, запускать и осваивать новые технологии и производства, создавать рабочие места. И судя по тому, как год за годом уверенно, невзирая на сложную ситуацию в экономике, растёт число наших отечественных и зарубежных клиентов, мы можем с полной уверенностью утверждать: мы идём верным путём.

Именно в связи с активным выходом на зарубежные рынки и открытием нового производства импрегнированной древесины, с продукцией которого можно ознакомиться в соответствующем разделе сайта, в 2017 году руководством предприятия было принято решение о переименовании компании в РИМВУД ПРО. В англоязычной версии название Rimwood (Russian impregnated wood – Русская пропитанная/импрегнированная древесина) наиболее полно отражает весь производственный спектр деятельности и товарный ассортимент компании. При этом основной целью, как мы её понимаем, нашего предприятия по-прежнему остаётся не извлечение сиюминутной прибыли в интересах отдельных лиц, но благо всего общества в целом. Именно поэтому мы поставляем нашим потребителям только качественную продукцию, надёжность которой проверена временем и, начиная с 1884 года, колоссальным опытом работы нашего предприятия в области консервации древесины. Этот профессиональный опыт и личная ответственность каждого за результат коллективной работы помогает нам реализовывать инновационные и развивать уже имеющиеся проекты, запускать и осваивать новые технологии и производства, создавать рабочие места. И судя по тому, как год за годом уверенно, невзирая на сложную ситуацию в экономике, растёт число наших отечественных и зарубежных клиентов, мы можем с полной уверенностью утверждать: мы идём верным путём.